Управление процессом перегонки осуществляется «по жидкости», а наблюдение за температурой «по пару» (или наоборот, на выбор).

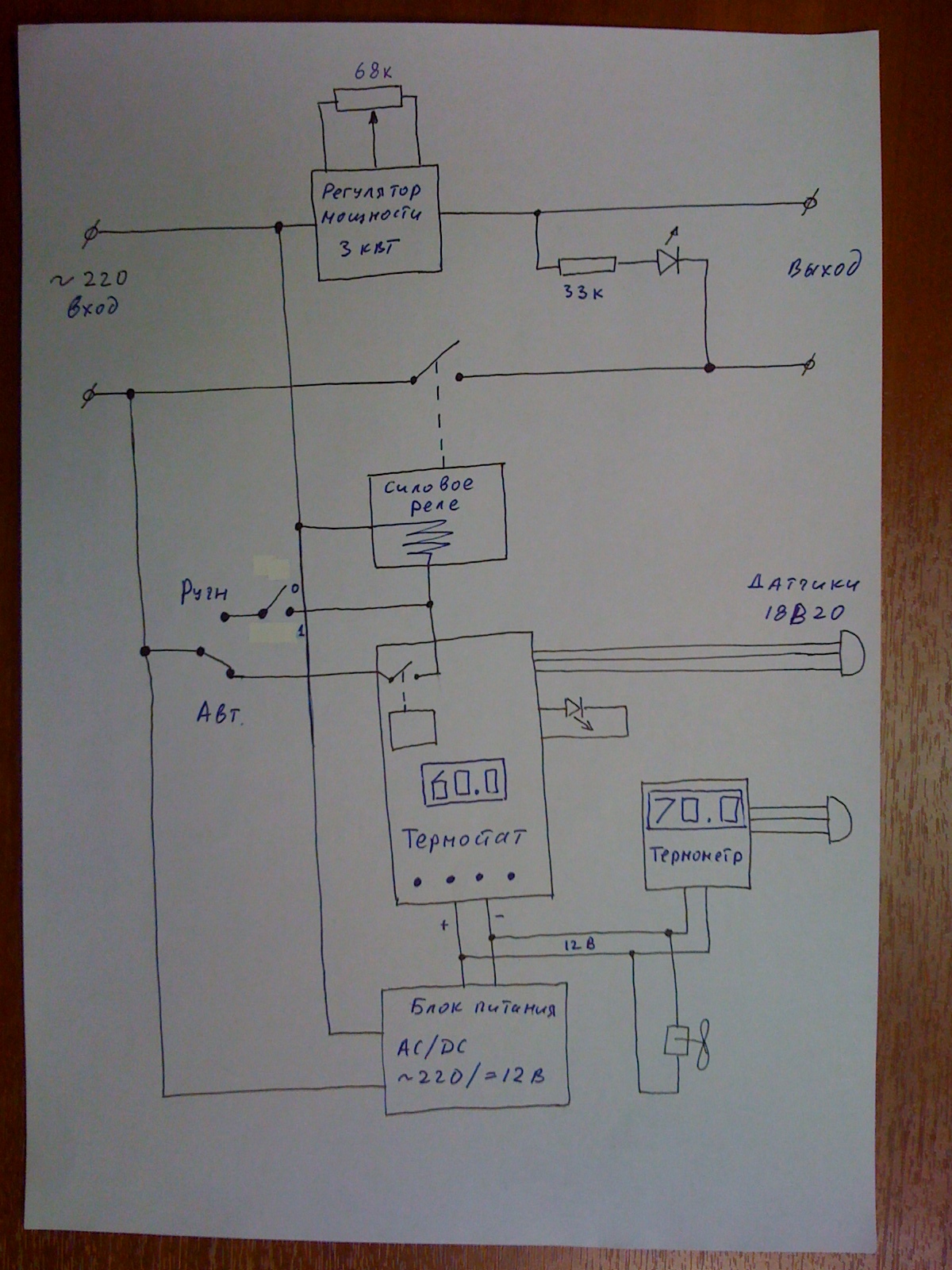

Принципиальная схема (управление ТЭНом).

ТЭН подключается к розетке (к второму выходу розетки подключается лампа накаливания в качестве индикатора), расположенному на выходе блока управления. Вход питается от сети 220 вольт. В разрыв одной линии сети включается электронный регулятор мощности, управляемый переменным сопротивлением. В разрыв другой линии сети включаются контакты силового реле, обмотка которого питается от сети и управляется вручную или автоматически по командам от электронного цифрового термостата. Т.о. включение/выключение нагрузки и управление мощностью осуществляются одновременно и параллельно. Мощность подбирается в процессе работы.

Выбор режима осуществляется переключателем Ручной-Автоматический. В ручном режиме силовое реле включается/выключается тумблером. В автоматическом режиме – контактами внутреннего (маломощного) реле в составе платы термостата.

Индикаторный светодиод на выход подключается через резистор 33 кОм. Другой светодиод – установлен из платы терморегулятора.

Установка температуры срабатывания реле осуществляется по инструкции от терморегулятора.

Термометр установлен для дополнительной индикации.

Оба датчика температуры одинаковы и взаимозаменяемы (в том числе «на горячую», т.е. в процессе работы).

Все питается от импульсного источника питания AC/DC 220/12 на 1,2А.

Конструкция и детали от Мастер Кит и чип-дип (это не реклама, а только информация, поскольку под рукой иного не оказалось, но цены у них негуманные).

Регулятор BM071 на 3 кВт. (Теоретически можно применить сборку MK071M, но пока не пробовал). Регулятор доработал: заменил штатный переменный резистор на советский 68 кОм тип А, симистор посадил на термопасту.

Для лучшего охлаждения установил кулер на 12 вольт размером 40*40 мм.

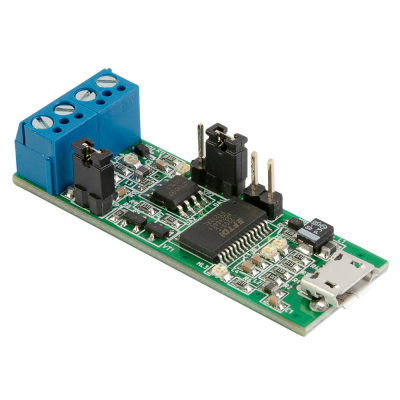

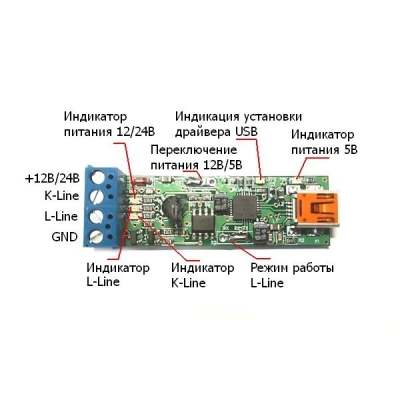

Электронное цифровое термореле BM945F (сейчас снят с производства, функциональный аналог аналог MP8030R). Попался глючный экземпляр – вылетел выходной транзистор, управляющий внутренним реле. Поставил вместо него старый из советских запасов, кремниевый подходящей проводимости (n-p-n). Кроме того расположение штатных управляющих кнопок заподлицо на плате сильно затрудняет манипулирование ими при установке в корпус. Решил вопрос за счет использования внешних кнопок, которые, судя по схеме термостата, можно «навесить» на контакты технологического разъема платы. Светодиод от платы также отпаял и поставил внешний на отдельном держателе.

Теоретически можно применить термостат MP8037R (по исполнению он даже мне нравится больше), но не пробовал.

Температурные датчики Dallas DS18B20.

Электрическое силовое реле РП21-003 УХЛ4. Три контакта на 5А включены параллельно.

Можно попробовать установить электронное реле sharp S216S02F, но придется несколько менять схему, поскольку это реле управляется постоянным током 50 мА. Таким образом, без учета внутреннего сопротивления, можно попробовать подключить на управление 12 вольт от источника питания через резистор 200 Ом или меньше. Но, опять же не пробовал.

Электронный цифровой термометр STH0014UY желтого свечения (для различия с красным свечением индикатора термореле).

Блок питания импульсный PW 12125 PS. Лучше использовать сборку в корпусе PW1221B.

Кнопки любые без фиксации. Светодиоды красного свечения, брал которые в отдельном держателе, тип точно не знаю, они в основном сходны и в принципе взаимозаменяемы.

Разъемы под датчики – акустические на три провода, достаточно надежные с механической фиксацией. Тип не знаю.

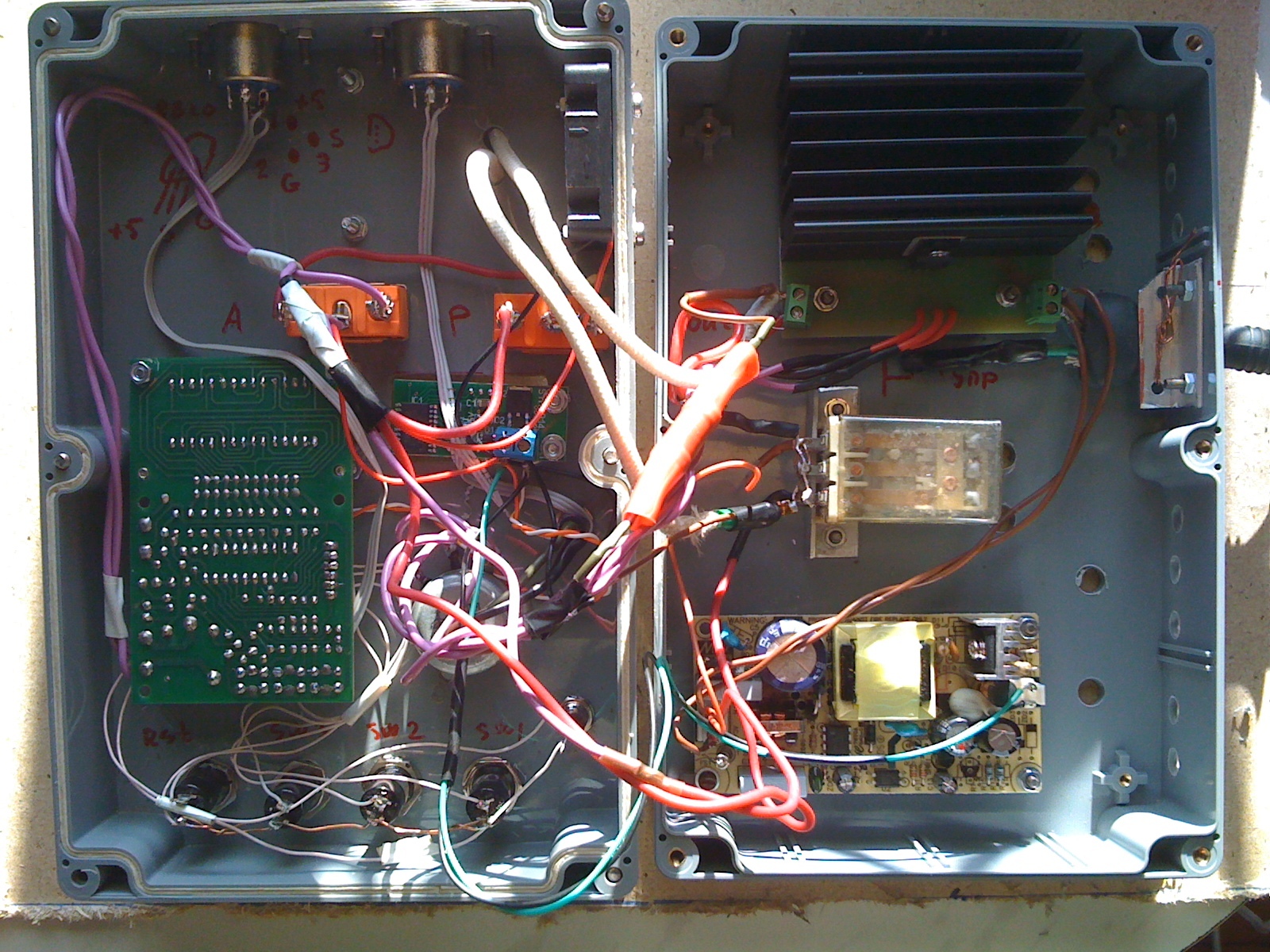

Все смонтировано в подходящем пластиковом корпусе. Расположение следующее (справа налево, сверху вниз).

Разъемы под датчики, вентилятор (кулер) 12 вольт 40*40 мм. (установлен позже и на фото не показан), тумблеры выбора ручной/автоматический и ручного включения/выключения, плата термостата, плата термометра, резистор регулятора мощности, индикаторные светодиоды красного свечения на отдельных держателях, кнопки управления термостатом.

Плата регулятора мощности, силовое реле, блок питания.

Розетка подключения ТЭНа и внешней лампы накаливания 40 Вт для дистанционной индикации, тумблеры управления, дисплеи термореле и термометра, светодиодные индикаторы, движок управления регулятором мощности (отградуировано в единицах мощности, что соответствует напряжениям 230 В – 1, 190 В – 0,75, 160 В – 0,5, 110 – 0,25), кнопки управления термореле.

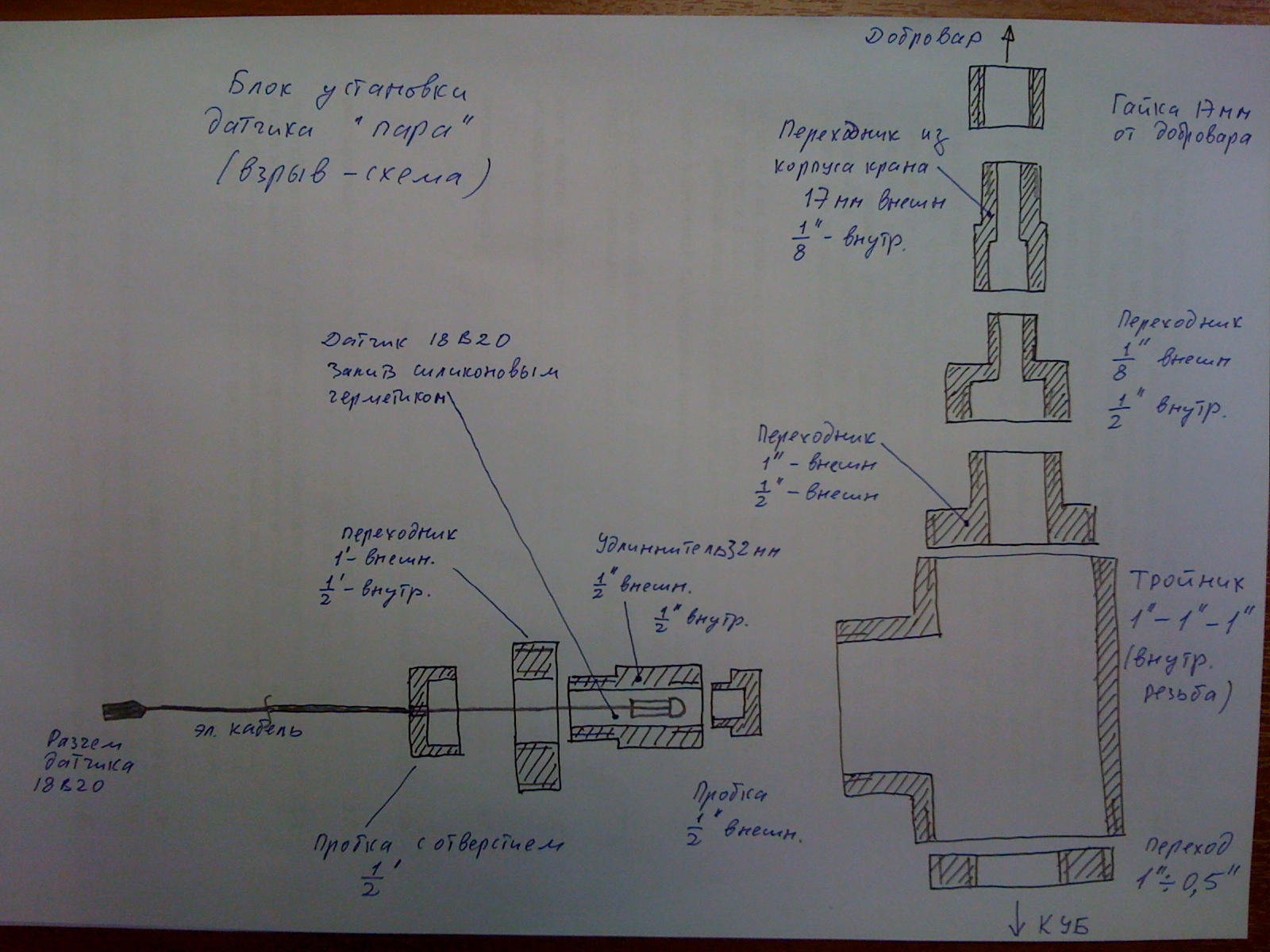

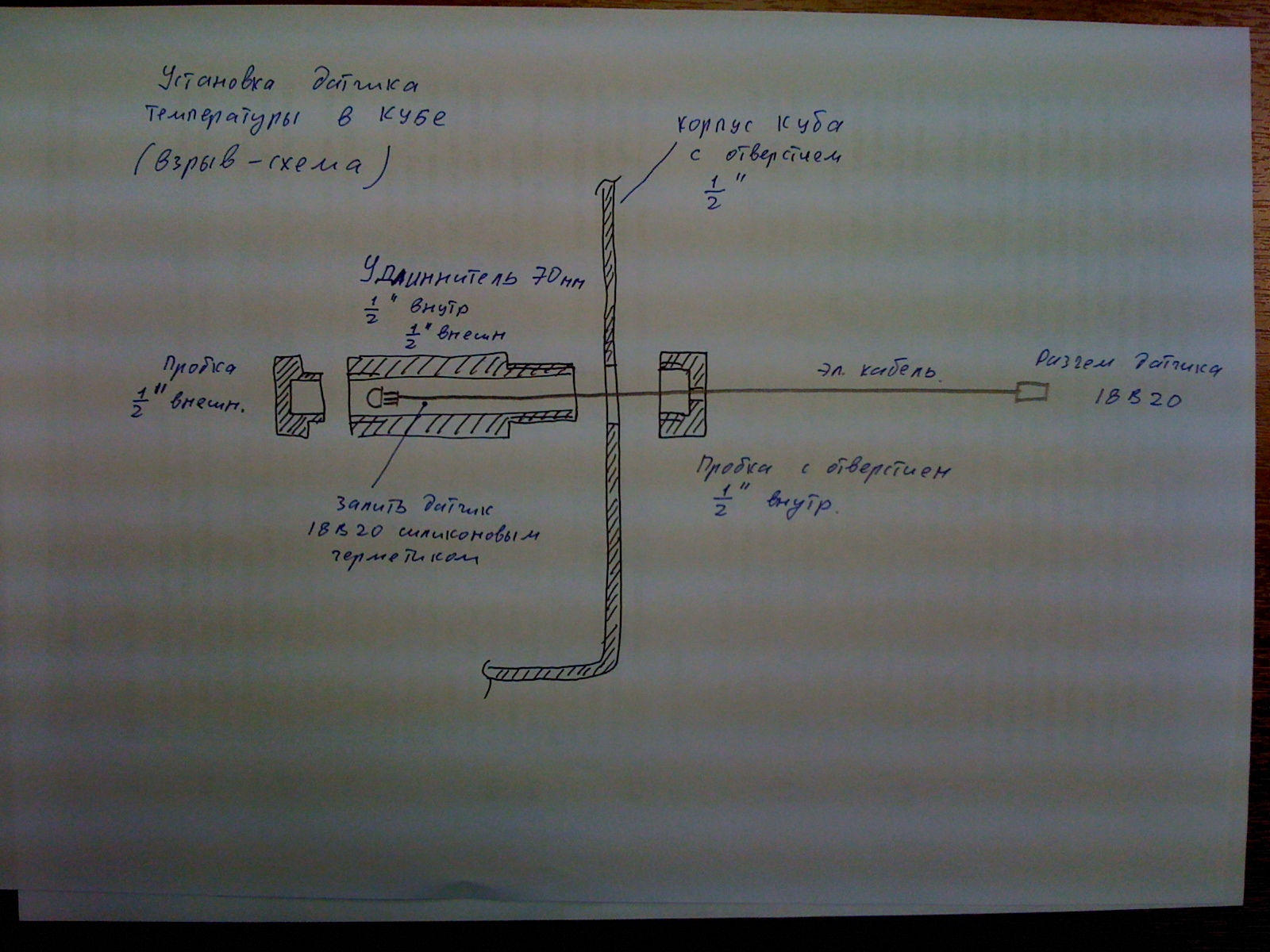

Для установки датчиков использовал стандартную водопроводную арматуру.

Схема расположения показана на схемах.

Конструкция установки термодатчиков пара и жидкости показана на фото (без теплоизоляции).

Дистиллятор – добровар «Катюша». С ним маленькая засада: присоединительный размер у него 17 мм и резьба весьма хлипкая. В стандартной магазинной водопроводной арматуре такого размера я не нашел. С трудом приспособил в качестве переходника корпус от крана из состава старого смесителя (имеет внешнюю резьбу 17мм.), гайки (внутренняя резьба 17 мм) вырезал из корпуса этого же смесителя.

Конструкция в общем сборе (без подсоединения к магистралям) показана на фото.

Опыт работы.

В целом автоматика облегчает наблюдение за процессом и управление им. На сам процесс дистилляции конечно это радикальным образом не влияет и в принципе можно обойтись без этих наворотов.

Наиболее полезен регулятор мощности.

Термостат работает по температуре жидкости и используется для автоматического конечного отключения установки по окончании процесса (в целях безопасности, а то всякое бывало). Настройка отключения при Т2=94 град., настройка включения Т1=15 град (для надежного включения). Т2 подобрано экспериментальным путем, хотя теоретически должно быть 98 град. Видимо сказываются теплопотери и атмосферное давление.

Индикаторы температуры очень удобны для наблюдения за процессом. Но, как я говорил, на «физику» процесса не влияют.

Итак, после заливки 20-25л. сахарной жижи в бак (общий объем 30-35л., бак укрыт теплоизоляцией джермофлекс металлизированной), герметизации, установки термодатчика пара (он же сухопарник), ректификационной колонны (сантиметров 15) в режиме дефлегматора, подключения дистиллятора к холодной воде и подключения электрики и электроники, включаю термостат в автоматическом режиме. Срабатывает реле и ТЭН (1,5 квт) подключается на нагрев. Регулятором мощности выставляю полную мощность. Установленная параллельно ТЭНу лампа накаливания светится на полную яркость. Реализуемый процесс называется вроде фракционная перегонка. Наличие дефлегматора позволяет лучше разделить фракции и получить более крепкий продукт.

Температура жижи начинает плавно расти. Температура пара практически не растет.

Затем, при начале «процесса» начинает бодро расти температура пара. Это собственно важный сигнал начала процесса (в принципе, холодную воду до этого можно не включать или включить чуть-чуть) получается при Т2=68-72 град. После этого увеличиваю поток холодной воды и уменьшаю мощность на ТЭНе до 50% полной мощности. Идет начало процесса – отделение голов. Регулятор мощности устанавливаю так, чтобы скорость подачи была примерно 3 капли в секунду (25-35 капель за 10 сек.) получается около 30% мощности, контрольная лампа светится в четверть накала. Температура растет при Т2=примерно 76-78 град отбор Голов прекращаю. Их набирается грамм 300-400. После этого начинаю отбор спирта сырца (СС) без отделения хвостов до упора, пока крепость горячего раствора не станет 10-15 град. без учета поправки на температуру. Получается в целом мутная жидкость средней крепостью прим. 25 град. (классическая сивуха, как в кино). На получение СС делаю по две закладки бака. Процесс отключается автоматически по температуре настройки отключения или вручную, контрольная лампа гаснет.

После этого СС фильтрую через угольную колонну сифонным методом. Но в эффективности промежуточной фильтрации не уверен, поскольку цвет и консистенция СС не меняется (понятно, с таким количеством сивушных масел, как в СС фильтр не справится).

Полученный СС перегоняю второй раз за одну закладку (поскольку это не брага, а СС то заливаю почти полный бак 30л или немного более), точно как описано выше, но ставлю дополнительную ректификационную колонну 45 см. (всего 60 см). Перегоняю на этот раз с отделением голов (получается меньше чем при первой погонке, прим. стакан «на всякий случай») и, главное, хвостов. Хвосты отделяю когда крепость продукта станет прим 45 град (без коррекции на температуру) и продукт начинает заметно приванивать. Получается две трехлитровых банки продукта. Крепость первой банки 72 град, второй 68 град. Высокая крепость получается за счет работы ректификационной колонны в режиме дефлегматора.

Жижу получаю на сахаре и спиртовых дрожжах. Начальную плотность меряю сахарометром (25%). По сахарометру получается, что сахара надо класть больше, чем согласно рецептам – сахар не тот нынче. После сбраживания крепость получается чуть больше 12%. Объем браги – 60 л – на две закладки первичной перегонки и одну закладку вторичной.

(С) Олег Григорьев